ترمووود

با پیشرفت علم و صنعت و ماشینی شدن جامعه کنونی، یکی از راههای ایجاد فضای مطبوع، به کار بردن عناصر طبیعی و اشیاء آشنا برای ذهن است. امروزه مصالح نوینی همچون ترمووود موجب گردیده، استفاده از چوب که یکی از مهمترین و پرکاربردترین منابع طبیعی در ساخت مسکن در گذشته بوده است، مجدداً در خلق فضای مطلوب و دلنشین در معماری مدرن و صنعتی مورد استفاده قرار گیرد.

از آنجایی که خود چوب دارای محدودیت ها و معایبی در استفاده به عنوان مصالح ساختمانی است، در فرآیند تولید ترمووود، خصوصیات چوب بهبود بخشیده شده و عوامل ایجاد این محدودیت ها و معایب در چوب از بین می رود.

به طور خلاصه، ترمووود به چوب های فرآوری شده در شرایط خاص دما و رطوبت اطلاق می شود که این عملیات در جهت بهبود کیفیت و دوام چوب می باشد.

تاریخچه پیدایش

مطالعات علمی در زمینه تیمار حرارتی (حرارت دهی) چوب در دهه ۴۰ و ۵۰ میلادی توسط محققین آلمانی و آمریکایی صورت گرفته است. ولی در دهه ۹۰ میلادی گسترده ترین و کامل ترین پژوهش در استفاده عملی از این دانش، توسط فنلاندی ها در انجمن ترمووود فنلاند (UTT) انجام پذیرفت. در نتیجه این تحقیقات، روشی برای تیمار حرارتی چوب ابداع گردید که ترمووود نام گرفت.

فرآیند تولید ترمووود

در فرآیند تولید ترمووود، دو عامل بخارآب و حرارت نقش بسزایی بر عهده دارند. در مرحله اول فرآیند تولید، چوب ها را درون کوره قرارداده و به همراه گرما و بخار دمای چوب را به سرعت به حدود ۱۰۰ درجه سانتیگراد رسانده و سپس به مرور زمان دما را تا ۱۳۰ درجه افزایش می دهند تا رطوبت داخل چوب به صفر برسد. وظیفه بخار آب موجود در کوره، جلوگیری از ترک برداشتن چوب در پروسه خشک کردن است.

در مرحله دوم فرآیند، به کمک کوره ها دمای چوب، بسته به نوع چوب مصرفی در حدود ۱۸۰ الی ۲۱۵ درجه سانتیگراد افزایش یافته و به مدت ۲ الی ۳ ساعت، مغز چوب در این دما باقی می ماند. پس از گذشت این زمان تمامی قسمت های چوب به رنگ تیره و قهوه ای در می آید. در این مرحله دمای بالای اعمال شده به چوب، موجب شکست سلولزی و تجزیه اسید و خروج صمغ و رزین چوب شده تا محیط رشد قارچ و حشرات و ریز ارگانیسم ها از بین برود. وظیفه بخار آب در این مرحله، ممانعت از آتش گرفتن چوب در پروسه تغییرات حرارتی است .

در مرحله آخر این فرآیند ترمووود که رطوبت دهی نامیده می شود، چوب را آرام آرام سرد کرده و به دمای ۱۰۰ درجه رسانده و بوسیله پاشش آب به روش باران استوایی دمای چوب را کاهش و رطوبت آن را به ۴ الی ۶ درصد (رطوبت چوب معمولی ۲۵ درصد است) می رسانند. طی این فرآیند رطوبت به طور یکنواخت در کل حجم چوب توزیع می گردد. این خاصیت عدم تمرکز رطوبت در بعضی نقاط، باعث بهبود خواص مکانیکی و مقاومت چوب می گردد. ماحصل این رطوبت دهی افزایش مقاومت در برابر تاب برداشتن، تغییر ابعاد و جابجا شدن است. در هیچ کدام از این مراحل از افزودنی های شیمیایی استفاده نمی گردد.

در این فرآیند تولید، رنگ چوب تیره گشته و شرایط رطوبتی متعادل تری در چوب ایجاد می گردد و محصول نهایی این فرآیند، ترمووود نامیده می شود که دارای ویژگی تعادل رطوبتی است که منجر به کاهش جذب رطوبت و تبادل حرارت چوب و محیط اطرافش و بهبود مشخصات فیزیکی چوب می گردد. دوره نگهداری چوب فرآوری نشده به طور عادی ۵ سال است، در حالیکه دوره نگهداری ترمووود حداقل ۳۵ سال است و این محصول عاری از هر گونه مواد شیمیایی است.

مدت زمان فرآیند تولید ترمووود، جهت پروسه بهبود کیفیت، ۴۸ تا ۹۶ ساعت، بسته به نوع چوب و حجم و رطوبت اولیه است.

مزایای ترمووود

- مقاومت در برابر پوسیدگی و فرسایش

تیمار حرارتی در فرآیند تولید ترمووود، موجب از بین بردن صمغ ها، فرمالیدها، تجزیه اسید، شکست زنجیره سلولزی (زنجیره قندی) که منبع مغذی برای حشرات موذی و مولد پوسیدگی است، می شود و مقاومت چوب فرآوری شده، در مقابل پوسیدگی و فرسودگی قارچی را افزایش می دهد.

- پایداری ابعادی و عدم تغییر شکل

در مرحله حرارت دهی در فرآیند تولید ترمووود، تمایل چوب به خمش و پیچش کاهش یافته و وجود تعادل رطوبتی در ترمووود تا ۵۰ درصد کمتر از چوب فرآوری نشده موجب توزیع یکنواخت رطوبت و پایداری در مواجهه با شرایط گوناگون رطوبتی می شود.

- عایق حرارتی (مشخصات حرارتی)

در فرآیند تولید ترمووود، چوب در شرایط رطوبتی متعادل تری نسبت به چوب معمولی قرارمی گیرد و درصد رطوبت چوب فن آوری شده ترمووود ۴ تا ۶ درصد کاهش و خاصیت عایق حرارتی آن افزایش می یابد.

- ایمنی و سازگاری با محیط زیست (Enviroment Friendly)

از آنجائیکه محصول نهایی فرآیند تولید ترمووود، عاری از هرگونه مواد شیمیایی است، این محصول قابلیت سازگاری با محیط زیست را دارد و به عبارت دیگر دوست دار محیط زیست است.

- ظاهری زیبا و شکیل

در مرحله حرارت دهی در فرآیند تولید ترمووود، چوب تغییر رنگ داده وتیره تر می شود و لایه ای قهوه ای در نمای چوب مشاهده می گردد که دارای یکنواختی رنگ در طول چوب می باشد. این نوع چوب دارای بافت خالص و یکنواختی است.

- کاهش چگالی

چگالی ترمووود در مقایسه با دیگر محصولات و انواع چوب های فن آوری نشده در حدود ۴۰۰ kg/cm3 سبک تر بوده و به همین دلیل برای مصرف در نمای ساختمانی مناسب می باشد.

- نصب سریع و آسان

به دلیل کاهش شدید رطوبت و صمغ، چوب فن آوری شده ترمووود سبک تر شده و نصب آن راحت تر و فشار بر روی سطح زیرین کمتر است.

- مقاومت بالا در برابر بارندگی، گرما، سرما و رطوبت در انواع شرایط جوی

- مقاوم در برابر حشرات موذی، ریز ارگانیسم ها و انواع قارچ و کپک

- مقاوم در برابر خمیدگی و تاب برداشتن بر اثر گذر زمان

- طول عمر و دوام بیشتر

- شستشو و نگهداری آسان بدون تغییرشکل

- قابلیت برش هلالی در محل های قوس دار

- با توجه به اینکه این چوب کمترین رطوبت را دارا است به همین جهت، کمترین انبساط و انقباض در آن روی می دهد.

معایب ترمووود

- کاهش مقاومت های مکانیکی در چوب

- عدم مقاومت به اشعه ماورای بنفش

در صورت عدم استفاده از رنگ ها و پوشش های پیگمنت دار، چوب ترمو گاهی اوقات بیشتر از چوب فرآوری نشده دچار پدیده خاکستری رنگ شدن (تغییر رنگ) می شود.

انواع چوب مصرفی در فرآیند تولید ترمووود

چوب های ترمووود به ۲ دسته نرم چوب و سخت چوب تقسیم بندی می گردند که این تقسیم بندی بر اساس خاصیت نوع چوب مصرفی است.

دسته نرم چوب (soft wood)

اغلب دربرگیرنده چوب درختان سوزنی برگ همانند کاج (pine) و یا صنوبر(spruce) می باشد. از معروف ترین نمونه این دسته در بازار جهانی چوب می توان به کاج فنلاندی اشاره نمود که دارای مرغوبیت جهانی است. دلیل این موضوع، آب و هوای نیمه قطبی این منطقه می باشد که دارای زمستان طولانی و تابستان کوتاه به مدت ۲ ماه است. درختان کاج این منطقه به دلیل کوتاهی تابستان به سمت تابش نور خورشید و در راستای عمودی رشد می نمایند که موجب گردیده از این نوع چوب درخت کاج فنلاندی در تهیه الوار استفاده می شود.

چوب درختان این دسته به دلیل سبکی و وزن کمتر و قیمت مناسب، بیشتر برای ساخت نمای چوبی مورد توجه قرار می گیرند.

دسته سخت چوب (hard wood)

چوب این دسته، اغلب از درختان پهن برگی مانند وال یا اش (ash) به دست می آیند. این نوع چوب ها دارای چگالی کم می باشند و به دلیل نداشتن گره های مرکزی از بافت خاص و زیبایی برخوردارند.

چوب درختان این دسته به دلیل داشتن چگالی کم، برای کف سازی یا دکینگ (decking) در محل های پر تردد مورد استفاده قرار می گیرند.

در فنلاند از گونه های مختلفی همچون کاج (Pinus sylres tris)، نوئل (Picea abies)، توس (Betula pendula)، صنوبر (populous treula)، لاریکس (larix sibrica)، توسکا ( Alnus glu tinasa)، راش ( Fagus silvatica) و... در تولید ترمووود استفاده می شود.

در کشور ما از گونه نرم چوب، عمدتاً کاج (pine) موجود است که معمولاً در نماهای ساختمان و دیوارهای عمودی و از گونه سخت چوب، زبان گنجشک (Ash) در کف و مناطقی که به مقاومت بیشتری احتیاج است مورد استفاده قرار می گیرند. به طور معمول قیمت چوب اش بالاتر از چوب کاج است.

رده بندی استاندارد تیمار ترمووود

این رده بندی دربرگیرنده دو دسته S و D می باشد که هردسته دارای مشخصات مکانیکی متفاوتی است .

- ترمو اس (THERMO - S)

S مخفف کلمه لاتین Stability به معنای ثابت است. محصولات ترمووود کلاس S، بسته به رطوبت محیط ممکن است ۶ تا ۸ درصد تغییر ابعاد به صورت تورم یا افت حجم داشته باشند. محصولات این کلاس از دوام نسبتاً مناسبی برخوردارند.

کاربرد ترمووود نرم چوب کلاس S، در اجزای ساختمانی، مبلمان محیط خشک، مبلمان داخلی و مبلمان باغ است. کاربرد ترمووود سخت چوب کلاس S، در تزیینات نمای چوبی (Cladding)، کف چوبی، کف پوش (Decking) و مبلمان باغ است.

- ترمو دی (THERMO - D)

D مخفف کلمه لاتین Durability به معنای دوام است. محصولات ترمووود کلاس D بسته به رطوبت محیط ممکن است از ۵ تا ۶ درصد تغییر ابعاد به صورت تورم یا افت حجم داشته باشند و دارای رنگ تیره تر نسبت به کلاس S هستند. برای نمای خارجی ساختمان، بنا بر استانداردهای بین المللی، ترمووود دی انتخاب مناسب می باشد.

کاربرد ترمووود نرم چوب کلاس D، در کف چوبی (Decking)، نمای چوبی (Cladding)، پنجره کرکره ای و مبلمان حمام است. کاربرد ترمووود سخت چوب کلاس D، در کف چوبی (Decking)، نمای چوبی (Cladding)، کف پوش، مبلمان باغ و سونا است.

کاربرد ترمووود

از سویی ویژگی های منحصربه فرد ترمووود که حاصل فرآیند تولید ترمووود می باشند و از سوی دیگر تنوع ابعاد و اشکال ترمووود به صورت پروفیل های متنوع، چوب فرآوری شده ترمووود را جایگزین مناسبی برای چوب های حاره ای و چوب اشباع شده با مواد شیمیایی کرده است.

از موارد کاربرد ترمووود می توان در نمای چوبی ساختمان ها، پوشش دیوار، کف های جوبی، آلاچیق، پرگولا و غیره نام برد و همچنین به دلیل آب گریز بودن (تعادل رطوبتی کم) می توان از ترموود در محیط های نمناک مانند حمام، سرویس بهداشتی، کف دور استخر و سونا نیز استفاده نمود.

- کف چوبی (Deking)

چوب هایی که در کف استفاده می شوند، باید در مقابل شرایط آب و هوایی، رطوبت ، سایش و تغییر ابعاد کاملاً خصوصیات خود را حفظ نمایند. چوب های ترمووود به دلیل نحوه فرآیند تولید (تیمار حرارتی)، دارای شاخصه هایی همچون پایداری ابعاد، عایق حرارتی، تعادل رطوبتی کم، مقاومت در برابر حشرات موذی و قارچ و کپک ها، مقاومت در برابر پوسیدگی و فرسایش، عاری از مواد شیمیایی، زیبایی و جلوه رنگ، یکنواختی و نصب سریع و آسان هستند و بهترین گزینه برای استفاده در کف های چوبی می باشند.

کف چوبی داخلی

محصول ترمووود به جهت نمایان بودن ساختار چوب و همچنین تنوع رنگی محصول، برای استفاده در فضاهای داخلی مناسب است. مخصوصاً محصولات تولید شده در سطح حرارتی متوسط فرآیند که دارای رنگ روشن تر نسبت به دیگر محصولات می باشند. لازم به ذکر است که ترمووود های تولید شده در سطح حرارتی بالا، قابل استفاده بر روی کف های دارای سیستم گرمایش از کف هستند.

زیبائی ساختار چوب طبیعی به همراه تنوع در رنگ و ابعاد از مزایای اصلی پارکت های تمام چوب ترموری محسوب می شود. پارکت های ترموری هم در کلاس Intensive I و هم در کلاس Medium M تولید می شوند. چوبهای کلاس M که از درختان کاج و توس تهیه می گردند، مخصوص فضاهای داخلی بوده و به رنگ های قهوه ای روشن و عسلی عرضه می شوند. قیمت ارزان پارکت های کلاس M آن را به محصولی جذاب برای پروژه هایی که از بودجه محدودی برخوردارند تبدیل نموده است. چوبهای کلاس I از درختان زبان گنجشک تهیه می شوند و از استحکام بالاتری برخوردارند و از این رو قابل نصب بر روی سیستم های گرمایشی از کف نیز می باشند.

کف چوبی خارجی

کف های چوبی خارجی را می توان در موارد متعددی همچون بخشی از محوطه باغ، باغچه، گلخانه، تراس، بالکن و محوطه سازی، توسعه فضای قابل سکونت خانه ها و غیره به کار برد.

کفپوش های تمام چوب ترموری در کلاس Intensive I طبقه بندی می شوند. این نوع کفپوش که از مقاومت بسیار بالایی در مقابل تغییرات آب و هوایی، رطوبت، تابش نور خورشید، موریانه و قارچ برخوردار است، از چوب درختان جنگل های حفاظت شده برداشت می شود و از این رو نه تنها موجب ماندگاری، بلکه به دلایل زیست محیطی نیز بهترین جایگزین برای چوب های استوایی و یا اشباع شده به حساب می آید. کفپوش های فضای باز، هم به صورت شاخه های بلند و هم به صورت تایل عرضه می گردند. شاخه های بلند بر روی قیدهای زیرسازی ترموری نصب می گردد. تایل ها به یک صفحه پلاستیکی که حکم زیرسازی را دارد مجهز می باشند و به راحتی در کنار هم قرار گرفته و به صورت موزاییکی روی زمین چیده می شوند.

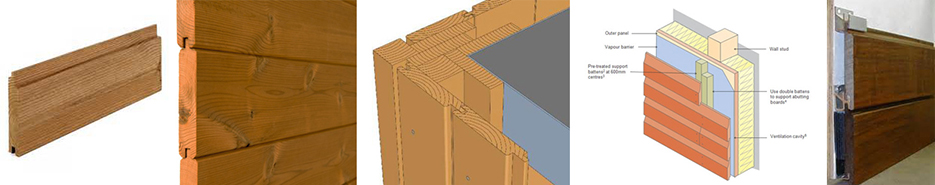

- نمای چوبی (Cladding)

نمای ساختمان در واقع همان پوسته یا پوشش ساختمان است که از دیدگاه زیبایی شناسی منظرشهری بسیار حائز اهمیت است و نقش مهمی به عنوان پوسته محافظتی ساختمان در برابر عوامل جوی ایفا می کند. نماهای چوبی در ساختمان از سالیان گذشته مرسوم بوده است، ولی به دلایلی همچون دوام کم، نگهداری پر هزینه وعدم پایداری رنگ به مرور زمان جایگاه خود را از دست داده و مواد صنعتی همچون کامپوزیت، مخلوط چوب و پلاستیک و یا سنگ و آجر جانشین چوب در معماری روز گردیده اند. امروزه با توجه به ویژگی های چوب ترموود مجدداً شاهد استفاده از چوب در نماهای ساختمانی بوده ایم که موجب بازگشت حس گرمی، آرامش و طبیعت در منظر شهری هستیم.

الوارهای تمام چوب برای نما

الوارهای تمام چوب ترموری انتخابی مطمئن برای آراستن نماهای بیرونی ساختمان می باشد. طیف کامل مقاطع نما و تنوع در گونه های درختی، ترموری را به انتخاب اول طراحان مطرح اروپا تبدیل نموده است. کلیه مقاطعی که در نما استفاده می شوند با استفاده از نرم افزارهای پیشرفته در کوره های مخصوص و در دمای بسیار بالا (۲۲۰ درجه) به چوب ترمو تبدیل می شوند. چوب هایی که تحت دمای ۲۲۰ درجه فن آوری می گردند در کلاس Intensive I طبقه بندی می شوند. رنگ این نوع چوب قهوه ای عسلی برای کاج های سوزنی و قهوه ای سوخته برای گونه های زبان گنجشک می باشد.

استفاده از ترمووود در نمای ساختمانی علاوه بر زیبایی ظاهری، خلوص دلپذیر رنگ، یکنواختی و سبکی که در ظاهر نما مشاهده می شود، به عنوان عایق دمایی در مقابل سرما و گرما عمل کرده و به دلیل تبادل رطوبتی پایین، تآثیر بسزایی در تبادل حرارتی ساختمان با محیط بیرونی دارد. از آنجایی که چوب ترمووود دارای مقاومت در برابر حشرات، قارچ، کپک است، نمای چوب ترموود، مقاوم در برابر پوسیدگی و فرسایش است و در نتیجه دارای دوام بیشتر می باشد.

سیستم نصب ترمووود

عملیات نصب شامل سه مرحله می باشد که به ترتیب زیرسازی اولیه، زیرسازی ثانویه و نصب نهایی ترمووود هستند.

- زیرسازی اولیه

زیرسازی اولیه می تواند فلزی یا سیمانی باشد. در زیرسازی سیمانی، حداقل ضخامت پلاستر ۴ سانتی متر است و باید دقت شود که در راستای عمودی شاقول و در راستای افقی تراز باشد. از آنجا که در زیرسازی سیمانی احتمال خطای انسانی زیاد است، این روش توصیه نمی شود. در زیرسازی فلزی از قوطی های حداقل ۴۰×۴۰ (ترجیحاً) و به فواصل ۵۰ سانتیمتر استفاده می گردد. شاقول کردن شاسی کشی فلزی بسیار راحت تر از سیمانی است. باید لازم به ذکر است که شاسی کشی فلزی باید در راستای عمود بر نصب ترمووود باشد.

- زیرسازی ثانویه

زیرسازی ثانویه می تواند چوبی باشد که بهتر است از همان جنس ترمووود بوده تا مقاوم در برابر حشرات و پوسیدگی باشد. بدین ترتیب از هر گونه آسیب دیدگی به نمای چوبی اصلی جلوگیری شود. زیرسازی چوبی در راستای عمود بر جهت ترمووود (توسط پیج رول پلاک به به پلات و سیمان) اجرا می گردد. از معایب این روش مشاهده پیچ در نما است.

روش دیگر،نصب ترمووود توسط کلیپس به شاسی کشی آهنی یا پروفیل گالوانیزه می باشد که از نظر هزینه، گران تر است و از معایب آن می توان به اختلاف ضریب انبساط و انقباض آهن و چوب اشاره نمود.

در هنگام نصب رعايت موارد زير به اجرای صحيح می انجامد:

برای سطوح عمودی مانند نمای ساختمان (Cladding):

- زيرسازی ابتدايی کامل شاقول باشد.

- اجرای زير سازی چوبی عمود بر جهت نصب الوارهای نهايی باشد.

- زيرسازی ها کاملا ريسمانی و بدون برآمدگی و گودی و در فواصل حدود ۵۰ الی ۶۰ سانتی متری نصب شوند.

- ضخامت چوب زيرسازی حداقل ۳ سانتی متر در نظر گرفته شود.

- در گوشه ها از فارسی بر کردن چوب (برش زاويه دار) خودداری شود.

برای سطوح افقی مانند کفپوشهای خارجی (Deking):

- زیرسازی ابتدایی کاملا تراز باشد.

- نقاطی از چوب زيرسازی جهت زه کشی منفصل باشد.

- در سطوح شيب دار از تصحيح کننده های شيب استفاده گردد.

- ضخامت چوب زيرسازی حداقل ۴ سانتی متر در نظر گرفته شده و در فواصل حدود ۴۰ سانتیمتر نصب گردند.

- در صورت استفاده از زيرسازی آهنی، پروفيل ها را پيش از نصب چوب رنگ آميزی کنيد.

دستورالعمل نصب چوب های ترمو در نما

حداقل ضخامت مقطع چوب: برای چوب های ترمویی که در نما نصب می شوند، حداقل ضخامتی که توصیه می شود ۱۸ میلیمتر است.

فاصله پچ يا ميخ تا گوشه ی مقطع چوب: هنگام نصب چوب های ترمو، فاصله ی پیچ یا میخ تا گوشه های مقطع می بایست رعایت شود تا لبه چوب ترک نخورد. فاصله اتصالات تا لبه عمودی مقطع در حدود ۱۰ میلیمتر و فاصله تا لبه افقی مقطع در حدود ۷۰ میلیمتر می باشد. لازم است که در صورت استفاده از پیچ ابتدا مقطع با مته سوراخ شود و سپس پیچ به داخل چوب فرو رود.

فاصله بين چوب های زيرسازی: چوب های ترمو می بایست بر روی یک زیرسازی چوبی نصب شوند. همانطور که پیشتر گفته شد با توجه به اختلاف ضریب انبساط و انقباض و همچنین امکان اکسید شدن آهن، از نصب چوب های ترمو بر روی آهن می بایست خودداری کرد. حداکثر فاصله ی بین چوب های زیرسازی عمودی ۶۰ سانتی متر می باشد. زیرسازی می بایست به گونه ای طراحی شود که امکان ایجاد گردش هوا را در پشت چوب های ترمو میسر سازد. برای گردش هوا فضایی به میزان حداقل ۳۰ میلیمتر بین پلاستر و مقطع چوب نیاز است.

جهت قرار گرفتن چوبدل: برای برخی مقاطع چوب که شکل متقارن آن جهت نصب را مشخص نمی کند باید توجه داشت که چوبدل از عوامل جوی در امان باشد. از این رو این مقاطع می بایست به گونه ای نصب شوند که لایه های مغز چوب رو به داخل قرار گیرد و در معرض مستقیم تابش نور خورشید، باران و سایر عوامل جوی نباشد.

روش نصب عمودی مقاطع چوب: در پروژه هایی که مقاطع چوب به صورت عمودی نصب می شوند، باید توجه داشت که حلقه های چوب یا رگه ها در جهت جاذبه زمین و به سمت پایین قرار گیرند.

محافظت و نگهداری چوب ترمووود

همانطور که پیشتر اشاره شد، از معایب چوب ترمووود، تغییر رنگ و پدیده خاکستری شدن آن است. جهت جلوگیری از تغییر رنگ و محافظت ترمووود در برابر اشعه فرابنفش خورشید، از رنگ های مخصوص چوب و یا پوشش های پیگمنت دار برای چوب های ترمووود به کار برده شده درفضای بیرونی، استفاده می گردد. این مواد، در برابر اشعه UV خورشید، از چوب محافظت کرده و عمر و دوام چوب را افزایش می دهند و به علت فراهم کردن تنوع رنگی، نظر هر نوع سلیقه ای را تأمین می نمایند.

برای عمر بیشتر چوب توصیه می شود که با در نظر گرفتن منطقه جغرافیایی و توپوگرافی ساختمان عملیات نگهداری از چوب در فواصل زمانی معین تکرار شود.