نمای کامپوزیت از نماهایی است که امروزه بیش از پیش در طراحی و اجرای نماهای مدرن ساختمانی به کار گرفته می شود. یکی از دلایل استفاده از این نوع نما خصوصا در طراحی و اجرای نماهای مجتمع های تجاری و اداری بلند مرتبه به دلیل سهولت و سرعت اجرا و وزن کم آن می باشد. لازم به توضیح است که امروزه با ورود محصولات کامپوزیت آلومینیوم بی کیفیت و اجرای نامناسب نمای کامپوزیت توسط برخی از افراد غیر متخصص، شاهد نمونه نماهای اجرا شده نا مناسب در برخی از ساختمان ها می باشیم، لذا کارفرمایان باید از میزان کیفیت ورق و تخصص تیم اجرا نمای کامپوزیت اطمینان حاصل کرده و اجرای این نمای مدرن را به متخصصین این امر بسپارند.

نمای کامپوزیت در لغت به معنای ترکیب چند متریال است که معمولاً به صورت لایه های مختلف به هم چسبیده هستند. ورق آلومینیوم کامپوزیت از مصالح سبک به شمار می رود و از ترکیب لایه ای از موادی چون پلاستیک فشرده و یک لایه نازک چند میلیمتری از فلز آلومینیوم تولید می شود. ورق کامپوزیت ماده ای مرکب از سه لایه، یک هسته غیر قابل اشتعال و عایق مانند، همچون پلی اتیلن و یا مواد نسوز کانی و دو لایه آلومینیوم است که این هسته را احاطه کرده اند و این سه لایه توسط پلیمری به هم متصل گشته اند. ضخامت دو لایه آلومینیوم مساوی و بین ۳۰ الی ۵۰ میکرون می باشد و ضخامت کل حدود ۴ میلیمتر است. اندازه ورق های کامپوزیت بسیار متنوع هستند اما متداول ترین آن۳۲۰۰×۱۲۵۰۰ میلیمتر مربع است.

لایه بیرونی آلومینیومی نمای کامپوزیت که در سطح نما قرار میگیرد، بسته به طراحی نما، دارای قابلیت طرح و رنگهای متنوعی می باشد و لایه آلومینیوم پشتی دارای تنها یک لایه رنگ آستر می باشد.

مراحل تولید ورق نمای کامپوزیت

تولید ورق کامپوزیت طی چهار مرحله صورت می گیرد:

۱- آماده سازی

ورق های صاف از صفحات آلیاژ مرغوب آلومینیوم و یا منیزیم تهیه می شود که با استنلس روکش می شوند و گرد و غبار و ناخالصی از روی سطح پانل زدوده می شود، سپس نیروی چسبندگی ورق توسط نواری از اکسید که روی آن را می پوشاندایجاد میشود.

۲- روکش کردن

در این مرحله که در اتاقهای خالی از گرد و غبارصورت می گیرد و از طریق تجهیزات دقیق روکش کاری با کیفیت بالا مقاوم سازی در مقابل آتش انجام می پذیرد.

۳- کامپوزیت

در این مرحله جداسازی صورت می گیرد به این معنب که خط تولید اتوماتیک گرمایی کامپوزیت پانل را صاف و هموار کرده و قدرت آن را افزایش می دهد و دو پانل آلومینیومی با چسبی قوی و محکم به یکدیگر چسبانده می شوند.

۴- نهایی سازی

درمرحله نهایی سازی صیقل دهی با به عمل آوردن پانل های کامپوزیت از نظر طول و عرض و قطر مطابق با استاندارد ها و مقررات ملی صورت می گیرد.

ویژگی های نمای کامپوزیت

از جمله مزایای استفاده از نمای کامپوزیت در ساختمان که موجب اقبال و استفاده روز افزون آن در صنعت ساختمان سازی کشور شده است می توان به موارد زیر اشاره کرد:

۱- کاهش وزن بار در میزان وزن نما

ساختمان هایی که نمای کامپوزیت استفاده می کنند بسیار سبک تر از نمای سنگی، شیشه ای و نمای سیمانی می باشند.

۲- امکان نصب سریع و دقیق

۳- قابلیت انعطاف پذیری و قابلیت اجرای سطوح پیچیده و قوس دار به سبب امکان انجام عملیات نورد (خم کاری) بر روی ورق های نمای کامپوزیت .

۴- قابلیت انجام عملیات cnc (برش و شیار ورق کامپوزیت) در محل کارخانه cnc.

۵- ایجاد ایزولاسیون صوتی و حرارتی ( در برابر تغییرات جوی، سرما و گرما).

۶- مقاومت ورق های کامپوزیت در برابر شوک های حرارتی در نمای کامپوزیت .

۷- قابلیت تنظیم (رگلاژ) و تعویض ورق های کامپوزیت پس از نصب و درنتیجه نگهداری آسان .

۸- قابلیت آب بندی کردن نما در کنار استفاده از مصالح آب بندی در نمای کامپوزیت .

۹- قابلیت به کارگیری آن در بازسازی و مرمت نماهای قدیمی با توجه به سبکی وزن پانل های کامپوزیت .

۱۰- دارای تنوع در طرح ها و رنگ های ورق های کامپوزیت آلومینیوم .

۱۱- استحکام و مقاومت کافی در برابر فرسایش ، آتش سوزی ، زلزله و اشعه فرابنفش.

۱۲- ایجاد زیبایی و درخشندگی توسط نمای کامپوزیت .

کاربرد کامپوزیت در ساختمان سازی

۱- استفاده نمای کامپوزیت درنمای خارجی ساختمان ها و برجها با کاربری های مختلف از جمله مسکونی، تجاری، اداری، خدماتی، پاساژ ها و سر درب های ورودی و...

۲- دکوراسیون داخلی

۳- بازسازی نمای ساختمان های قدیمی

۴- استفاده از ورق کامپوزیت در سقف کاذب

۵- بیلبورد ها، تابلوهای تبلیغاتی و پوشش ستونها

۶- دیواره های تونل ها

تفاوت های کامپوزیت از حیث کاربرد

ورق های نمای کامپوزیت آلومینیومی زمینه گسترده ای از انتخاب را به لحاظ بهینه بودن زمان اجرا، اقتصادی بودن پروژه ها و همچنین سطح حساسیت آن در کنار نوع کاربری و محل نصب، در مقابل مصرف کننده قرار می دهند.

تفاوت های مهم در قیمت و کیفیت این محصول ( ورق های کامپوزیت آلومینیوم) در موارد زیر صورت می گیرد:

تفاوت در ضخامت لایه های آلومینیوم و لایه میانی

تفاوت در نوع آلیاژ آلومینیوم ورق های نمای کامپوزیت

تفاوت در نوع پلی اتیلن یعنی هسته میانی ورق کامپوزیت بر حسب حساسیت پروژه و وجود مواد اشتعال زا در نزدیکی ورق ها، از هیدروکسید آلومینیوم و یا دیگر مواد معدنی که ساخته می شود. استاندارد A1، در موارد ضد حریق مربوط به مواد هموژن و غیر کامپوزیت استفاده می شود.

پوشش سطح ورق که بر حسب نوع کاربرد و محل نصب ورق کامپوزیت با تکنولوژی های متفاوتی اجرا می شود:

۱- پوشش محافظ پلی استر

ساده ترین روش اجرای رنگ روی لایه آلومینیوم ورق کامپوزیت است، به طوری که بدون هرگونه لایه محافظ روی لایه آلومینیوم اجرا می شود. استفاده از این پوشش به جهت آسیب پذیری آن در برابر شرایط متغیر جوی، اسیدی و قلیایی در نمای بیرونی ساختمان ممنوع است. چرا که هیچگونه تضمینی در حفظ کیفیت آن در نمای خارجی ساختمان وجود ندارد. در نتیجه استفاده از پوشش پلی استر در دکوراسیون داخلی به صرفه تر می باشد.

۲- پوشش محافظ PVDF-Polyvinylidene fluoride

این پوشش که تولید کننده آن شرکت PPG است، نوعی رزین خاص می باشد که کاربرد آن باعث محافظت رنگ سطح ورق نمای کامپوزیت و دوام و پایداری آن تا بازه بیست ساله، در مقابل شرایط نامساعد جوی، اشعه ماوراء بنفش و شرایط اسیدی و قلیایی می شود. این مزیت به دلیل وجود لایه پلیمری و همچنین عنصر فلوئور در این پوشش است.

۳- پوشش NANO-PDF

امروزه این نوع نمای کامپوزیت به طور گسترده ای استفاده می شود و دارای ضمانت کیفی و همچنین ضمانت تمیزکاری می باشد. اجرای این پوشش همانند رزین PVDF است، ولی یک لایه سوم نیز روی رزین PVDF اجرا می شود که از حیث ساختار مولکولی با رزین های عادی متفاوت است. از آنجائیکه تکنولوژی نانو، فاصله مولکولی را به کمتر از 9-10 می رساند، باعث عدم جذب آلودگی های محیطی چون ذرات روغنی معلق در هوا و گرد و غبار توسط این پوشش روی نمای کامپوزیت می گردد.

سیستم های نصب نمای کامپوزیت

۱-روش ثابت / فیکس Fix ( آهن)

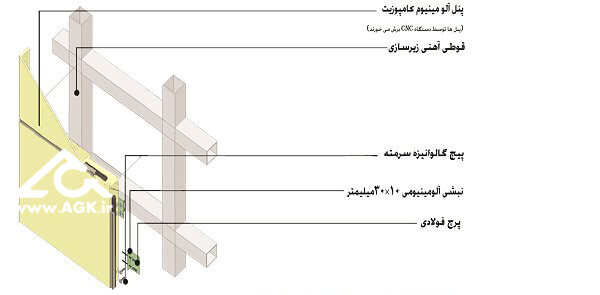

روش اجرای نمای کامپوزیت به روش فیکس آهن یکی از متدوال ترین روش های نصب در نمای کامپوزیت می باشد، در این روش ابتدا کمربندی های فلزی در جلوی تیرهای فلزی (ساختمان هایی که دارای اسکلت فلزی) و یا در جلوی پوترهای بتنی (ساختمان هایی که دارای اسکلت بتنی) اجرا شده و سپس پروفیل های عمودی و افقی متناسب با طراحی نما و ابعاد ساختمان در محل آکس های (Axe) نمای از پیش طراحی شده ورق های کامپوزیت اجرا می گردند.

ورق های نمای کامپوزیت بعد از شیار و برش با درزهایی از پیش تعیین شده ۱ سانتی متر به وسیله پیچ و پرچ و با استفاده از نبشی های آلومینیومی بر روی زیر سازی فلزی در آکس های (Axe) عمودی و افقی نصب می گردند. درز بین این ورق های بوسیله لاستیک یا چسب سیلیکون یا چسب پلی ارتان پر می شود.

۲- روش ثابت / فیکس Fix ( آلومینیوم)

در این روش، کمربندی فلزی مانند روش نصب فیکس آهن و متناسب با طراحی و ابعاد ساختمان اجرا می گردد و سپس پروفیل آلومینیومی عمودی در محل آکس های عمودی نصب می گردد. در این روش به جای نصب پروفیل های آلومینیوم در آکس های افقی از برگشت تمام ورق جهت نصب و آب بندی درز بین ورق ها استفاده می گردد. دراین روش سازه سبک تر از روش فیکس آهن می باشد.

مزایای اجرای نمای کامپوزیت به روش ثابت

سرعت نصب بالا

قیمت تمام شده شرکت

روش نصب و مونتاژ ساده تر

معایب اجرای نمای کامپوزیت به روش ثابت

کل نما در مقابل تنش های ساختمان رفتار یکسان ندارد. این مشکل به دلیل تفاوت ضریب انبساط آهن در زیر سازی و پنل های آلومینیومی می باشد.

چسب های آب بندی طول عمر پایین دارند. در نتیجه کل نما دوام پایین تری خواهد داشت.

در اجرای نمای کامپوزیت با روش ثابت آب بندی به صورت نصب ریل انجام نشده و ورق ها با پرچ هایی به قوطی های فلزی بسته می شوند. در نتیجه از یک طرف قابلیت حرکت ندارند.

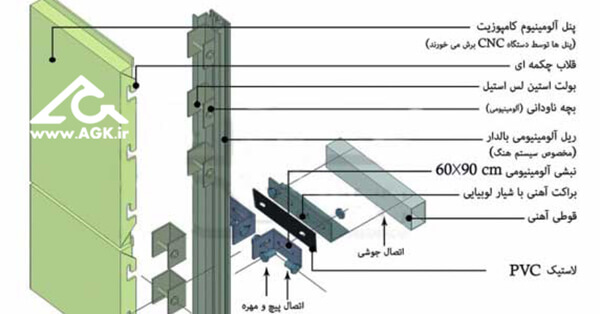

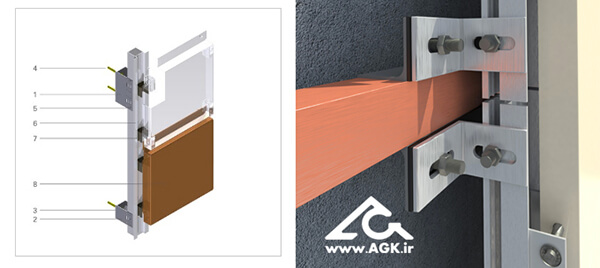

۲- روش ریلی هنگ (Hang)

در این روش ورق های نمای کامپوزیت با استفاده ازشیارهای چکمه ای خورده به صورت ریلی بر روی پروفیل های آلومینیومی قابل رگلاژ نصب می شوند. به صورتی که به دلیل عدم استفاده از پیچ یا پرچ، سرعت اجرا بالا بوده و جداسازی و تعویض هر پانل به صورت جداگانه امکان پذیر است. همچنین به دلیل کاربرد پروفیل های ناودانی شکل آلومینیومی، دیگر نیازی به آب بندی نما نخواهد بود.

در این روش پس از اجرای کمربندی های آهنی در ساختار زیرسازی نبشی های آهنی با شیار لوبیایی بر روی کمربندی ها نصب می شوند، در مرحله بعد ریل های آلومینیومی با مقطع مشخص به وسیله براکت های آلومینیومی با دو سوراخ لوبیایی در آکس نبشی های آهنی به زیرسازی متصل می شوند، سپس از لاستیک های دی الکتریکال PVC بین براکت آلومینیومی و نبشی آهنی استفاده می شود این کار در جهت جلوگیری از خوردگی بین آهن و آلومینیوم صورت می گیرد، در آخر ورق های نمای کامپوزیت بر روی لامل های آلومینیومی بچه ناودانی هایی نصب می گردند. نحوه اتصال ورق به ناودانی با شیوه های متفاوتی اجرا می شود که به تفاوت های هنگ منجر می شود که از آن جمله می توان به سیستم هوک اشاره کرد.

مراحل اجرای زیرسازی در روش ریلی

۱- از تیرها و ستونهای موجود برای قوطی کشی دستک گرفته می شود. چنانچه اسکلت بتنی باشد از صفحه های موجود که پیش از این در تیر بتنی تعبیه شده ان، دستک های اتصالی گرفته می شود. در صورت تعبیه نشدن این صفحه ها یک صفحه فلزی یا نبشی بر اساس محاسبات سازه ای به تیر بتنی رول بولت می شود تا از این صفحه یا نبشی جدید دستک اتصالی گرفته شود.

۲- بعد از اجرای مرحله یک دستک های قوطی های ۴۰×۴۰ عمودی و افقی با توجه به نقشه زیرسازی به یکدیگر جوش می شوند، این قوطی ها باید کاملاً شاقول و تراز باشند تا بقیه اتصالات به همین نحو تراز شوند. دقت در این مرحله باعث می شود که ورق ها پله ای دیده نشوند و شیار ها نیز طبق نقشه ورق پیاده شوند.

۳- با توجه به نقشه زیرسازی فلزی براکت ها به قوطی در آکس های در نظر گرفته شده جوش داده می شوند، در این نبشی ها جهت اتصال نبشی های آلومینیومی به براکت ها دو سوراخ در طرفین پیش بینی می شود.

۴- دو نبشی به براکت فلزی بسته می شود این نبشی ها دارای دو سوراخ لوبیایی شکل هستند که جهت رگلاژ ناودانی ها و ورق نمای کامپوزیت تعبیه شده اند، این پیش بینی در جهت رفع خطای احتمالی اجرا در زیرسازی است.

۵- ناودانی ریلی با پیچ به نبشی آلومینیومی اتصال می یابد، این ناودانی دارای شیار هایی در دو وجه و در وسط خود است، شیارهای تعبیه شده در دو وجه حرکت ناودانی را به بالا و پایین و شیار وسط حرکت بولت یا بچه ناودانی را به بالا و پایین تضمین می کند، علاوه بر این شیار وسط نیاز به آب بندی و هدایت آب را به پایین ترفیع می کند .

۶- ناودانی بولت ها با پیچ به ناودانی ریلی اتصال می یابد، یک پیچ و مهره دیگر در امتداد ناودانی ریلی وجود دارد که جهت رگلاژ ورق و حرکت آن به چپ و راست پیش بینی شده است.

۷- ورق های نمای کامپوزیت بر اساس نقشه های شیار و برش و محل سوراخ های لوبیایی نیز در کنار ورق ها برش خورده و سپس مونتاژ می گردند، در هنگام نصب سوراخ های لوبیایی بر روی بچه ناودانی هایی که اسمبل در داخل ریل های ناودانی و بر روی بولت های داخل بچه ناودانی ها نصب می گردند.

۸- ورق ها پس از شیار و برش و پانچ و گوشه بری در جهت شیار خم و سپس از جفت شدن کلیه گوشه ها پرچ و مونتاژ می گردند.

مزایای اجرای کامپوزیت به روش ریلی

دراین روش از نصب نمای کامپوزیت از آنجا که در اجرای نما از زیرسازی آلومینیومی استفاده می شود، تمام اجزای زیرسازی و روسازی از یک جنس می باشند و انقباض و انبساط اجزا در اثر تغییرات دما مشابه به هم بوده و در نتیجه رفتار سازه ای زیرسازی و پانل ها در مقابل تنش ها ی حرارتی یکسان خواهد بود، این امر از تغییر شکل و خردشدن جلوگیری می کند.

آب بندی بین ورق ها در این روش به صورت مکانیکال و بدون نیاز به لاستیک و چسب سیلیکون است که با توجه به کوتاه بودن عمر این چسبها و لاستیک ها، عدم استفاده از آنها از نقاط قوت این سیستم به شمار می آید.

در این روش قطعات متناسب با وزن خود روی بولتها قرار می گیرند که به علت فرم خاص مونتاژ ورق های نمای کامپوزیت ساختمان در برابر لرزشهای ناشی از زمین لرزه، بادهای شدید و تنش های ساختمان از محل خود خارج نمی شوند و از پایداری نیروهای جانبی برخوردار خواهند بود.

پیل الکتریکی به وجود نمی آید، این عامل باعث عدم جذب ذرات گرد و غبار بر روی پانل های کامپوزیت و در نتیجه عدم تیرگی کامپوزیت می شود.

امکان تعویض ورق ها در صورت آسیب دیدگی ها و تخریب احتمالی وجود دارد.

از آنجایی که در اجرای نمای کامپوزیت با روش ریلی در پشت پنل ها جریان هوا وجود دارد، تعریق در این فضای پشتی صورت نمی گیرد.

در اجرای نمای کامپوزیت به روش ریلی، پنل ها را می توان به صورت عمودی نصب کرد.

۳- اجرای کامپوزیت به روش(H،L)

این روش مانند سیستم اجرای نمای کامپوزیت به روش فیکس است با این تفاوت که ورق ها کاست نخواهد شد و زیرسازی با استفاده از پروفیل های آهنی بر روی نما نصب شده و پروفیل های آلومینیومی در مقاطع مخصوص H شکل و L شکل تعبیه می شوند. ورقها پس از برش در داخل این پروفیل ها که از قبل برروی سازه فلزی اجرا گردیده اند، قرار گرفته و پیچ می گردد.

مزایای اجرای نمای کامپوزیت به روش (H،L)

سرعت اجرای بالا

هزینه کمتر

حذف مشکلات مربوط به آب بندی

معایب اجرای نمای کامپوزیت به روش (H،L)

در مواردی که پانل ها با ابعاد بزرگ اجرا می شوند کیفیت شکل ورق و ایجاد سرو صدا به هنگام باد و بارندگی اجتناب ناپذیر خواهد بود.

عدم امکان تعویض پانل ها در صورت تخریب و یا آسیب دیدگی